La pénurie de puces vient inévitablement sur le tapis lorsque l’on interroge Marian Verhelst, professeure de micro-électronique à la KU Leuven et directrice de recherche à l’imec. Mais il ne s’agit pas de la seule évolution.

“Ce qui m’a frappée ces dernières années, c’est le fait que de nombreuses entreprises qui n’étaient pas traditionnellement associées aux puces fabriquent à présent leurs propres processeurs. Telsa achetait ses puces chez Nvidia ou Apple chez Intel, mais on remarque désormais que des entreprises qui étaient très centrées sur les logiciels construisent maintenant leur matériel. Une telle évolution existait certes depuis quelques années, mais les exemples se multiplient depuis cette année. Ainsi, Tesla a mis au point sa propre puce-serveur D1 Dojo pour former des algorithmes d’apprentissage machine. Il s’agit là de systèmes extrêmement complexes, certainement pour une entreprise qui n’a en fait que peu d’expérience dans le domaine des puces. Il en va de même pour Apple qui vient de dépasser tout le monde avec son M1 Pro, sans avoir une expérience de 50 ans dans la conception de puces [à l’inverse d’AMD ou d’Intel, NDLR].”

Selon Verhelst, ces entreprises font ce choix pour se différencier sur le plan technologique. “Des puces adaptées à des charges de travail très spécifiques peuvent être très efficaces. Elles permettent d’allonger la durée de vie des batteries ou de supporter par exemple la réalité augmentée. Le logiciel a longtemps été le différenciateur majeur, le matériel étant accessoire. Mais désormais, on remarque que les entreprises veulent se distinguer davantage par les spécifications de leur matériel.”

Mais développer des puces sur-mesure n’a rien d’évident et est surtout réservé à des acteurs qui disposent de montagnes de cash comme Google, Facebook, Apple ou Tesla. “Il faut vite des centaines, voire des milliers de collaborateurs pour concevoir une seule puce, sans parler des millions de dollars nécessaires pour la production.”

Ce marché est essentiellement stimulé par les développements dans l’IA. “Cela m’enthousiasme au plus haut point. La vague IA secoue le secteur du matériel avec l’arrivée de nouveaux acteurs et des financements importants, ce qui dynamise fortement le marché.”

De la densité à la superposition

Le Graal consiste certes toujours à densifier les transistors sur une même puce. L’étape suivante consistera à finaliser le processus de 3 nanomètres, puis ensuite de 2 nm, même si Verhelst se montre plus nuancée. “Rien sur une telle puce n’est en 2 nm. Ce sont surtout des arguments marketing pour désigner des générations de puces. On voit aussi apparaître de nouveaux types de transistors, mais l’évolution porte surtout sur la densité, sur le nombre de transistors au millimètre carré.”

Mais sachant qu’il devient toujours plus compliqué de rapprocher les transistors, les grands acteurs se tournent maintenant vers la superposition en 3D. “Cela revient à mettre des couches les unes au-dessus des autres, ce que chaque acteur envisage désormais, en d’autres termes les intégrations 3D. Si tous les acteurs planchent sur un tel développement, les progrès vont s’accélérer sensiblement.”

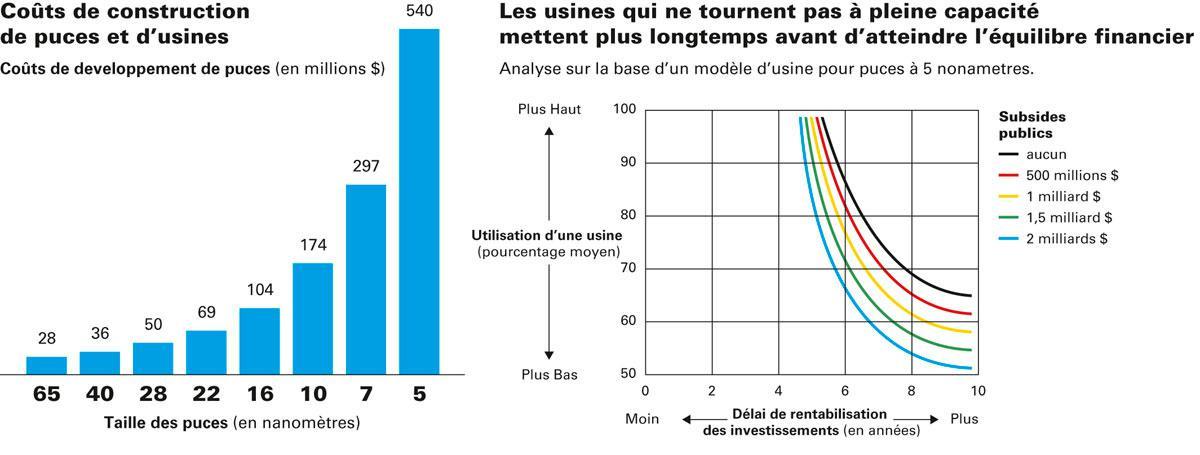

Reste que le processus de production n’en sera pas plus simple ou moins cher. Une usine de puces pour la production en 65 nanomètres revient à 400 millions $. Pour 7 nm, le coût est déjà de 2,9 milliards $. Et pour 5 nm, la génération actuelle donc, il s’agit de 5,4 milliards $. “C’est ainsi qu’il faut du silicium tendu, certains types de dopage ou couches. Pour ce faire, il faut franchir de nombreuses étapes supplémentaires dans le processus de production, sachant que chaque étape est plus coûteuse, plus longue et plus sensible à différents paramètres. Plus la technologie est poussée, plus elle est coûteuse et plus il faut de volume pour rentabiliser la production. Et donc également, plus les investissements dans une telle usine sont délicats.”

Pas de tampon

Dans le même temps, il n’est pas évident de rentabiliser une telle usine compte tenu du temps durant lequel de telles puces sont considérées comme une technologie de pointe. Verhelst évoque ainsi le délai nécessaire pour rentabiliser une telle usine. Si la production atteint 100%, il faut moins de 5 ans. Mais si celle-ci est de 70%, il faut près de 8 ans sans subventions publiques. “Dès lors, on ne construit pas une telle usine sans être sûr d’être à pleine capacité, sachant que d’ici 5 ans, les puces à 5 nm [la génération actuelle donc, NDLR] sera déjà dépassée, en fait après 3 ans déjà. Impossible donc de rentabiliser l’investissement.” Cela explique qu’il n’y ait pas dans le monde de tampon dans la production de puces.

Par ailleurs, la pénurie actuelle de puces s’explique certes en partie par la crise du coronavirus, mais surtout par la goutte qui a fait déborder un secteur sans marge de production. “Cette crainte existait depuis un certain temps déjà puisqu’il n’y a pas de tampon de production et que le moindre choc met à mal l’ensemble de la production. Le coronavirus est l’une des raisons, mais aussi les bitcoins, la pénurie d’eau [à Taïwan, où est concentré l’essentiel des usines, NDLR] et l’instabilité politique. Autant d’éléments qui ont surgi au moment même où le matériel connaissait un coup d’accélérateur énorme avec l’arrivée de nouveaux acteurs, mais aussi la numérisation. D’autant que l’un a évidemment dopé l’autre.”

Augmenter le nombre d’usines, surtout pour les puces de pointe, apparaît comme une solution évidente. Même si le bât blesse de plusieurs côtés. “Impossible de trouver la solution en un an. Il faut rassembler des fonds, construire l’usine et acheter les équipements chez ASML, ce qui coûte des millions”, explique encore Verhelst.

“Il s’agit là d’un bras de fer majeur aujourd’hui. D’un côté, il y a l’argent d’Apple, Facebook, Tesla, etc. qui dynamise le marché des puces qui affichent soudainement des gains de performances de 50%. D’autre part, la capacité de production est trop faible pour satisfaire le marché, alors qu’il s’agit en fait simplement d’une question d’argent. Quelqu’un doit investir dans la construction d’usines, mais les coûts sont tels et les délais de rentabilisation à ce point longs que peu se sentent disposés à aller de l’avant.”